2019-04-17

旋盤加工での問題点のひとつ

4月も半ばになり暖かい日が多くなってきた今日この頃、みなさんはどのようにおすごしでしょうか⁉

新入社員の花見の場所とりを経験するのもちょうどこの時期ですよね。

お花見は楽しみましたでしょうか?

北部ではこれからなのですかね。

僕は、子供の入学式などで桜を見る機会が多い年になりました。

あと半月もすればゴールデンウィーク。

大型連休になるので大いに遊んでストレス発散して、また明けにはまたこのブログが更新するのを楽しみにしていただければ幸いです。

さて話は長くなりましたが、今回は旋盤でのプラスチック加工で厄介な問題をひとつ紹介したいと思います。

プラスチックは金物と違って強度が弱い分、回転させるとプラスチックは鉄に比べて「しなり」が大きくなります。

特に三つの条件が揃ったときにはよくしなります。

①径の小さい材料

②長さのあるもの

③強度の弱い材料

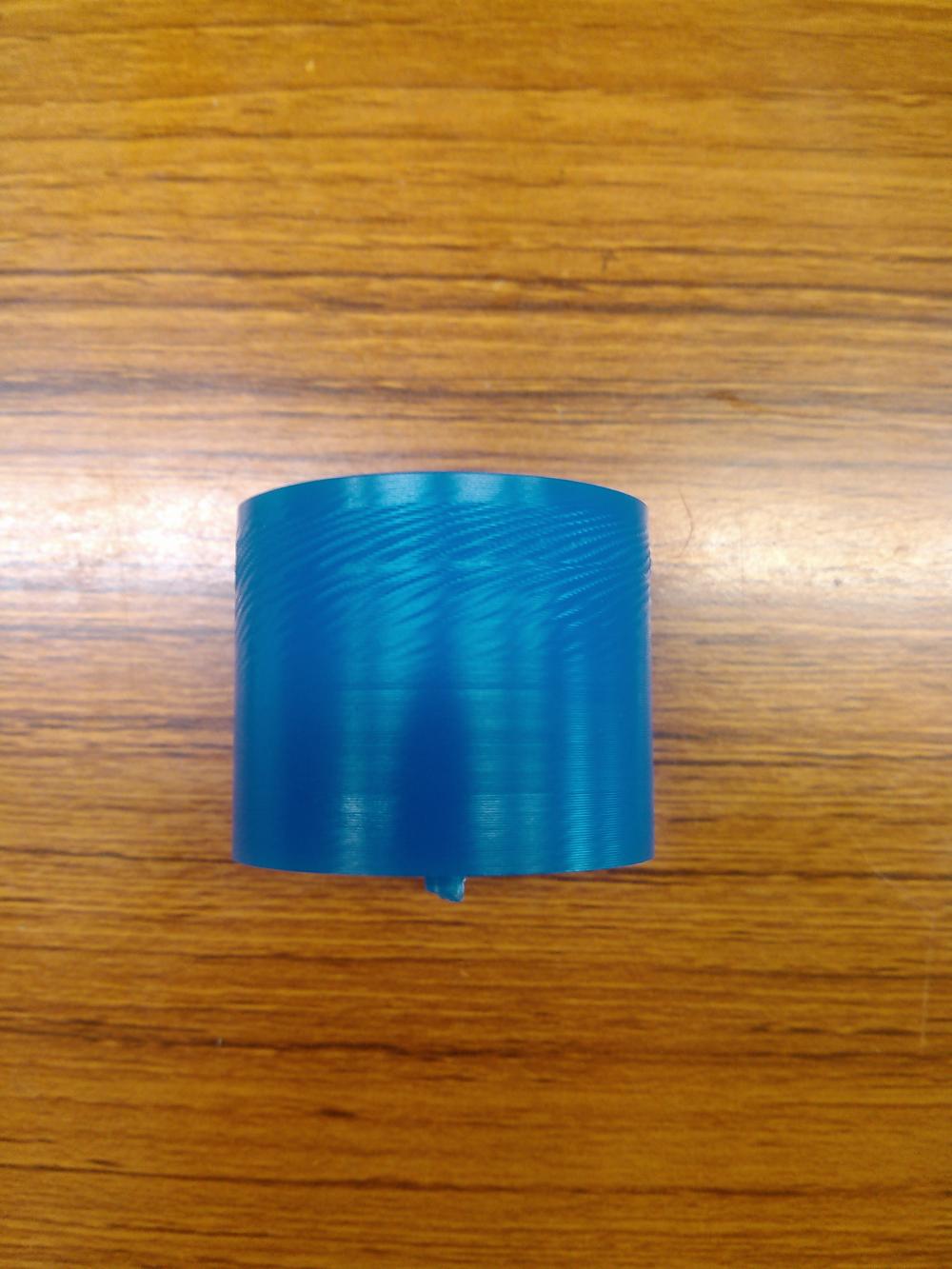

この3点が揃ったときに旋盤加工をすると、削り面に振動がおき写真のような模様(ビビり面)が発生します。

当社ではこのビビり面をなくすため試行錯誤を重ねてきました。

旋盤の回転数・削り量・刃物の選択などなど(これ以上は内緒^m^‼)があります。

ネジでもおこりうる現象ですよね。

ネジでのビビりを回避する方法をひとつご紹介します。

ネジ角度と切り込み量分をずらして削ることでビビりが回避されることもあります。

是非試してみてください。

(文章が理解しにくかったらすいません(>_<))

当社では日々色々な問題に挑戦していっています。

もしプラスチック加工・プラスチックに関することで疑問やお困りの事があればご連絡ください。

きっと解決法がみつかることと思います。

それではこの春、そして大型連休をいっぱい楽しんでください。

いい出会いがあることを楽しみにしています